3噸大型鋁鑄件在制造過程中針對壓鑄工藝的制定與執(zhí)行與模具,、壓鑄設備的質(zhì)量,、操作人員的操作技術水平都有著密不可分的關系,。在國內(nèi)壓鑄設備現(xiàn)有的條件之下,對壓鑄工藝的參數(shù)還難于實現(xiàn)比較穩(wěn)定,、可靠以及很好的控制,。實現(xiàn)基本控制壓鑄工藝是將壓鑄設備、壓鑄材料以及模具等要素的組合并加以運用的過程,。在操作過程中對于工藝和主要參數(shù)不嚴執(zhí)行,,也會發(fā)生鋁合金鑄鋁件的縮松、變形,、欠鑄,、尺寸不合格等情況。

1,、高品質(zhì)模材,;

2、合理設計模壁厚及其它模具尺寸,;

3,、盡量采用鑲件;

4,、在可能條件下選用盡量大的轉(zhuǎn)角R,;

5,、冷卻水道與型面及轉(zhuǎn)角的間距須足夠大,;

6、粗加工后應去應力回火,;

7,、正確有熱處理,,淬火冷卻須足夠快;

8,、打磨去除EDM孌質(zhì)層,;

9、型面不可高度拋光,;

10,、模具型面應經(jīng)氧化處理;

11,、如選氮化,,滲層不能太深;

12,、以正確的方法預熱模具至推薦的溫度,;

13、開始壓鑄5~10件應使用慢的錘頭速度,;

14,、在得到合格產(chǎn)品的前提下盡量降低鋁液溫度;

15,、不使用過高的多金屬液注射速度,;

16、確保模具得到適當冷卻,,冷卻水的溫度應保持在40~50℃,;

17、臨時停機,,應盡量合模并減小冷卻水量,,避免再開機時模具承受熱沖擊;

18,、當模型面在高溫度時應關冷卻液,;

19、不過多的噴脫模劑,;

20,、在數(shù)量后的壓鑄后去應力回火。

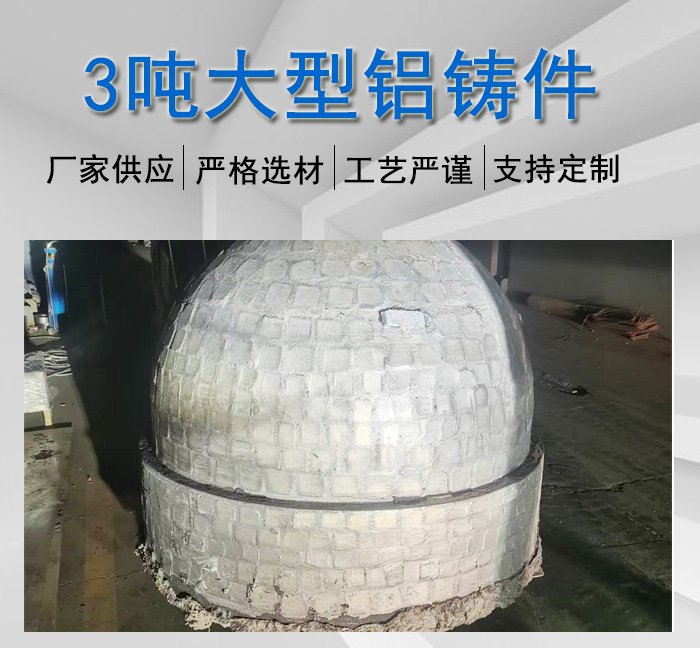

3噸大型鋁鑄件組織致密,,具有較高的強度和硬度,。由于壓鑄是熔融的液態(tài)金屬在很短的時間內(nèi)完成填充,在壓鑄模內(nèi)迅速冷卻同時在高壓下凝固結(jié)晶,。東鳳廠家生產(chǎn)鋁鑄件多年,,擁有很好的經(jīng)驗,鋁鑄件有多種型號,具體型號可根據(jù)客戶的要求來定制,!