鋁鑄件機械加工是一個涉及多個工藝步驟的過程,這些步驟旨在確保鑄件的尺寸精度、表面質(zhì)量和整體性能,,機加工的精度要求和鋁鑄件材質(zhì)確實存在關(guān)聯(lián),。鋁鑄件的材質(zhì)特性,如硬度,、韌性,、熱膨脹系數(shù)等,都會直接影響到機加工過程中的精度控制,。

一,、機加工

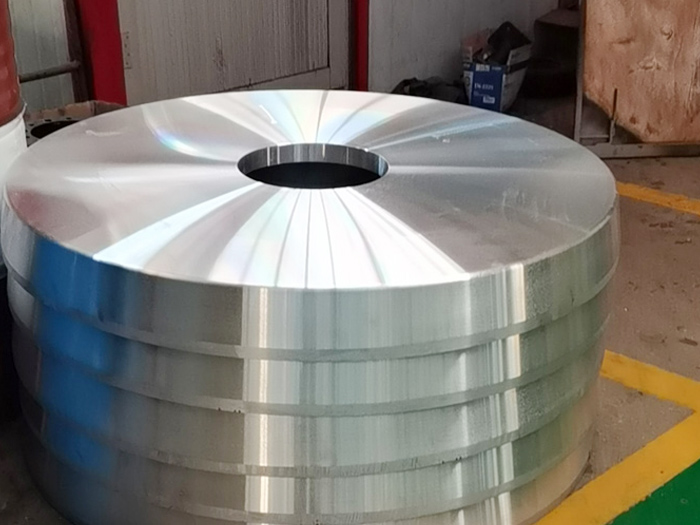

機加工是對鋁鑄件進行切削、鉆孔,、銑削,、打磨等工藝加工的過程。

鉆孔,、攻牙:通過專用工具在鋁鑄件上鉆孔,、攻牙等,以滿足特定的裝配和功能需求,。

銑削:利用銑刀將部分材料從鋁鑄件的表面或其他位置削除,,以實現(xiàn)零件外形的加工成形和精度提高。

切削:使用CNC機加工設(shè)備對壓鑄件進行切割,,如精密切割成規(guī)定的幾何形狀,。

打磨:利用砂輪機、打磨機等設(shè)備對鋁鑄件進行表面的拋光和打磨,,使其表面達到設(shè)計要求的光潔度和質(zhì)感,。

二、表面處理

表面處理旨在提高鋁鑄件的表面質(zhì)量和性能,,包括防腐處理,、烤漆和鍍膜等。

防腐處理:將壓鑄件浸泡在酸液溶液中,,形成一層防銹膜,,防止氧化并提高耐腐性。

烤漆:利用噴漆設(shè)備將壓鑄件噴上一層漆,,增強其裝飾性和美觀度,,同時使零件表面不易被污染。

鍍膜:通過某些化學(xué)反應(yīng),,讓一種或多種金屬與鋁合金壓鑄件表面生成一層金屬膜,,起到防腐,、加強耐磨和保護作用。

三,、其他關(guān)鍵工藝

設(shè)計和模具制造:根據(jù)鋁鑄件的設(shè)計要求,,進行三維設(shè)計,并制造用于形成

鋁鑄件外形的模具,。

鋁液熔化和澆注:將鋁合金材料加熱至熔點,,得到液態(tài)鋁液,然后將其倒入預(yù)先準(zhǔn)備好的模具中,。在澆注過程中,,需要控制鋁液的溫度和澆注速度,以確保鋁液充分填充模具,,并避免氣泡和缺陷的產(chǎn)生,。

冷卻和固化:待鋁液充分填充模具后,需要等待一段時間讓鋁液冷卻和固化,。冷卻時間取決于鋁液的溫度和鑄件的尺寸,。通常采用自然冷卻或輔助冷卻的方式,如水冷卻或風(fēng)冷卻,,以加快冷卻速度,。

模具開啟和去除鋁鑄件:冷卻和固化后,打開模具并取出已經(jīng)成型的鋁鑄件,。在此過程中需要小心操作,,以避免損壞鋁鑄件。

修整:取出的鋁鑄件通常會有一些毛刺,、氣孔或其他缺陷,,需要進行修整。這包括去除毛刺,、砂眼和不良表面等,。

四、降低氣孔顯現(xiàn)概率和嚴(yán)重程度的措施

氣孔是鋁鑄件加工中常見的缺陷之一,,為了降低氣孔的顯現(xiàn)概率和嚴(yán)重程度,,可以采取以下措施:

增加半精加工:留0.02mm~0.05mm的余量作為精加工余量。

提高線速度,,降低進給:在精加工時提高切削線速度,,同時大幅度降低進給速度。

關(guān)閉切屑液進行干切屑:在精加工時關(guān)閉切屑液,,進行干切屑操作。

綜上所述,,

鋁鑄件機械加工工藝包括機加工,、表面處理和其他關(guān)鍵工藝步驟,。通過合理的工藝選擇和操作控制,可以確保鋁鑄件的尺寸精度,、表面質(zhì)量和整體性能滿足設(shè)計要求,。